【摘要】

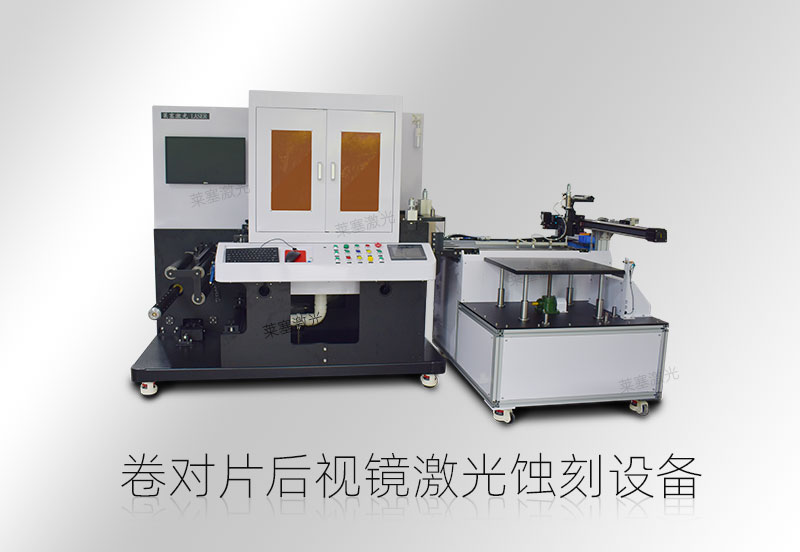

针对PET镀铝膜后视镜加热片激光蚀刻,提供完整工艺解决方案。涵盖铝箔厚度6-12µm气化成形工艺、光纤激光无损加工技术、量产效率与环保优势分析,助力汽车电子组件精密制造升级。

在汽车后视镜除雾系统的制造领域,一场静默的技术革命正在进行。厚度仅6-12微米的铝箔层,通过光纤激光的精准蚀刻,在PET基膜上形成复杂的加热回路——这项看似微小的工艺突破,正在重新定义整个行业的制造标准。

走进传统的加热片生产车间,化学蚀刻槽中翻滚的液体散发着刺鼻气味,庞大的废水处理系统占据着宝贵的生产空间。一位从业二十年的生产经理回忆道:"每天我们都要处理数百吨含重金属的废水,环保成本逐年攀升,但产品精度却始终难以突破0.1毫米的界限。"

光纤激光蚀刻技术的出现,彻底改变了这一局面。在现代化车间里,激光设备安静地运行,没有化学废液,没有刺鼻气味,只有精密的机械臂在洁净环境中精准作业。这套系统将传统需要8道工序的生产流程简化为3道,占地面积减少了60%。

技术突破的关键在于对材料特性的深刻理解。PET基膜对温度极其敏感,而超薄铝层又要求极高的加工精度。工程师们经过上千次实验,建立了完整的材料数据库。

"每批材料的厚度、成分都有微小差异,"工艺总监解释道,"我们通过前期的材料分析,建立对应的工艺参数包。生产时只需扫描材料批次代码,系统就会自动调用最优参数组合。"

激光加工的核心在于能量控制。设备通过实时能量监测系统,确保每个脉冲的能量稳定性控制在±0.5%以内。对于不同厚度的铝层,系统会自动调整扫描策略——6微米铝层采用高速低能模式。

生产效率的提升令人印象深刻。传统工艺每批次生产需要4-6小时,而激光加工将这一时间缩短至30分钟。更关键的是,产品切换时间从原来的半天缩短至15分钟,真正实现了柔性制造。

"上周我们完成了12个不同车型的加热片生产,"生产主管展示着生产记录,"这在过去需要三天时间,现在只需要一个班次。"

材料利用率的提升同样显著。激光加工的无模具特性,使得材料利用率从传统工艺的68%提升至92%。按年产百万件计算,仅原材料每年就能节省数百万元。

环保效益是这项技术最直接的价值体现。华东某制造基地在引入激光产线后,每年减少化学废液处理量超过8000吨,取消了对重金属处理设施的依赖。该企业因此获得了当地政府颁发的"绿色制造示范企业"称号。

"我们的客户,尤其是欧洲车企,特别看重产品的环保属性,"质量总监表示,"激光加工不仅改善了生产环境,更为产品赢得了市场溢价。"

在现代激光产线上,每件产品都拥有完整的数字履历。加工过程中的200多项参数被实时记录,与产品序列号绑定存储。当出现质量异常时,系统可以在3分钟内追溯至具体设备、操作员、材料批次乃至环境温湿度数据。

在线检测系统实现了100%全检。高分辨率视觉系统以每秒30帧的速度扫描每个产品,检测精度达到±5微米。任何细微的线路缺损都会被自动识别并标记,不良品率被控制在0.3%以下。

这项技术的成功应用正在催生新的产业生态。一些企业开始将同样的工艺应用于汽车方向盘加热、座椅加热等更多场景。某新能源车企甚至将其用于电池包内的温度均衡系统。

产业配套也在同步升级。材料供应商开始提供专门为激光加工优化的PET镀铝膜,设备制造商开发出更高效的激光源,整个产业链正在形成新的技术标准。

随着技术的成熟,行业标准正在被重新书写。最新发布的《汽车电子加热元件技术规范》中,首次将激光加工工艺列为推荐标准。许多车企在供应商审核中,已经开始将"激光工艺能力"作为重要评分项。

"这不仅仅是一次技术升级,"行业专家评论道,"更是制造理念的转变。从化学蚀刻到激光加工,我们看到了中国制造业从规模化向高质量、绿色化发展的清晰路径。"

站在智能制造的新起点,激光加工技术正在与人工智能、物联网深度融合。一些领先企业已经开始试点"自适应加工系统",通过机器学习算法,系统能够根据实时加工数据自动优化参数,实现真正的智能生产。

"十年前,我们还在为环保达标而苦恼;五年前,我们在为提升精度而努力;今天,我们在思考如何让制造更智能。"一位企业技术负责人的话,道出了这个行业十年变迁的真谛。

从实验室的创新到生产线的标准配置,激光精密蚀刻技术走过的这条路,正是中国制造业转型升级的缩影。在那些肉眼难辨的微米级线路上,我们看到的不仅是一项技术的成熟,更是一个产业向着高质量、可持续发展迈进的坚定步伐。每一次激光脉冲的闪烁,都在为"中国制造"写下新的注脚。

| 免费提供解决方案/免费打样 18565508110

上一篇: 透明塑料激光焊接溢胶问题的原因与解决方案

下一篇:暂无