【摘要】

探索洗护包装为何从传统滚刀转向激光易撕线技术。本文从工艺精度、生产成本、未来趋势三大角度,深度解析激光技术如何提升包装开启体验、实现降本增效,并引领包装智能化与可持续发展。立即了解行业变革背后的真相。

在日常生活中,从洗发水、沐浴露到洗衣液,我们接触的洗护用品越来越多。不知您是否注意到,这些产品的软包装袋或瓶口膜上,出现了一种全新的开启方式:无需费力撕咬,无需寻找剪刀,只需沿着一个微小的缺口或一道浅浅的划线轻轻一撕,包装便应声而开,内容物轻松取出。

这道神奇的“预切口”,其学名为“易撕线”。而制造这条线的关键技术,正从传统的机械滚刀模切,迅速转向先进的激光打标技术。这一转变并非偶然,而是从工艺、成本和未来趋势多重角度考量下的必然选择。

传统的易撕线加工主要依赖机械式滚刀。其原理是在滚动的钢辊上安装锋利的刀片,通过物理压力在包装薄膜上压出一道连续的、深浅一致的切痕。

然而,滚刀工艺存在几个难以克服的固有缺陷:

磨损与一致性难题:刀片是消耗品,随着连续压切,刀锋会逐渐磨损、变钝。这导致生产线前期的易撕线深度合适,易于撕开;但到后期,线痕变浅,可能造成“撕不开”的尴尬。反之,若为新刀片设置过深,又可能导致包装密封性受损,内容物泄漏或变质。这种品质的不稳定性是品牌方的大忌。

设计灵活性差:每更换一种图案或线型(如曲线、点划线),都必须更换或重新定制整个刀辊。这不仅耗时,成本也极高,难以适应如今快消品市场频繁更换包装设计和促销版面的需求。

对材料有损伤:物理压切对薄膜材料有应力影响,可能在某些脆性材料上产生不可控的微裂纹,影响包装整体强度。

而激光易撕线技术则完美地解决了这些问题:

绝对的一致性:激光作为一种“无接触”的加工工具,不存在磨损问题。一旦参数设定,它可以在数小时的生产中,在每一个包装上打出深度、形状完全一致的易撕线,确保了开启体验的百分百可靠。

极致的设计灵活性:激光的路径由电脑软件控制,只需在电脑上轻点鼠标,就能瞬间切换任何复杂图形——无论是品牌Logo形状、趣味图案还是中文字体的易撕线,都能轻松实现。这为产品差异化营销提供了巨大空间。

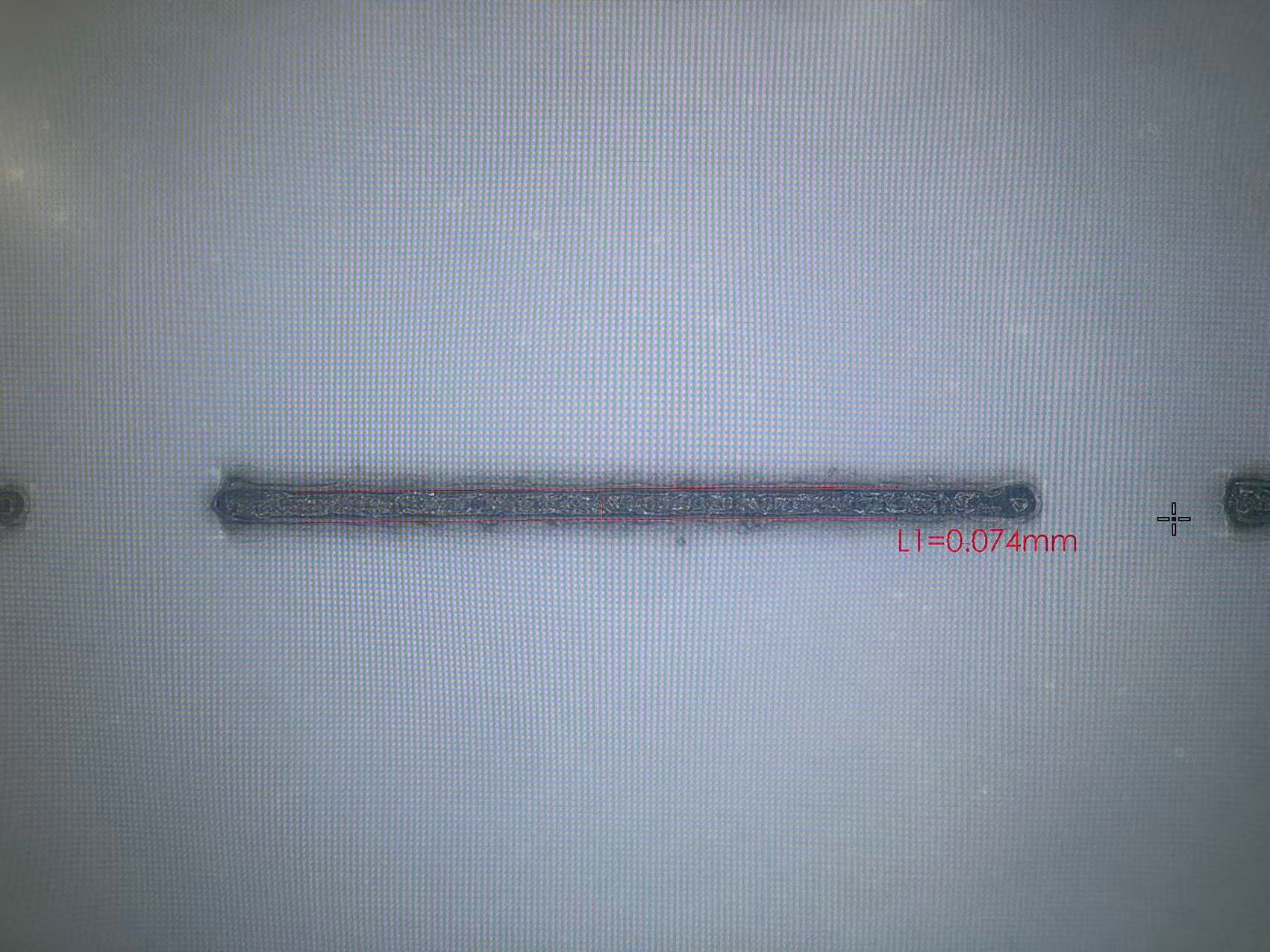

精密可控:激光的能量和聚焦点可以精确控制,实现“半切”效果——只切穿最外层的薄膜材料,而完美保留内层的密封层(如铝箔、镀铝膜),在确保易撕性的同时,绝不损害包装的阻隔性和密封性。

仅看单台设备价格,激光打易撕线确实高于传统滚刀模切设备。但从整体拥有成本(TCO)和投资回报率(ROI)来看,激光技术更具优势。

零耗材,维护成本极低:滚刀方案需要持续投入刀辊定制、磨损更换和磨锐保养的费用。而激光方案的“刀”就是一束光,除了电费和偶尔的镜片清洁,几乎无后续耗材成本。长期来看,这是一笔巨大的节约。

无停机换模,效率倍增:传统生产线更换产品时,需要停机、拆卸旧刀辊、安装调试新刀辊,耗时耗力。激光系统切换产品时,几乎是在秒级内调用不同数字文件,实现“一键换活”,极大减少了停机时间,提升了设备综合效率(OEE)。

降低质量损失成本:由滚刀磨损或不稳定导致的废品、次品以及由此引发的客户投诉和品牌声誉损失,是一笔隐性但可观的成本。激光技术从源头上杜绝了这一问题,减少了浪费和风险。

因此,对于追求大规模、高质量、多品种生产的现代化洗护产品工厂而言,激光技术的长期成本效益远胜于传统滚刀。

展望未来,激光易撕线技术不仅仅是替代一种工艺,更是契合包装行业未来发展方向的钥匙。

契合工业4.0与智能化:激光设备是天然的数字化节点,可以轻松接入工厂的MES(制造执行系统),实时监控打标状态、生产数量,甚至实现每个包装的追溯码与易撕线同步标刻,为智能制造和质量管理提供数据基础。

助力可持续发展:为了环保,洗护包装正向轻量化、单一材料化发展。这些更薄、更环保的材料往往也更娇贵,对机械应力更敏感。激光的非接触、精密加工特性,是加工这些未来新型环保材料的最理想选择。

重塑用户体验:包装是品牌与消费者接触的第一触点。一个轻松、愉悦、毫不费力的开启体验,极大提升了用户好感度。激光技术能够实现的创意性、趣味性开启方式(如定制化图案、儿童安全开启等),正在将包装从一个简单的容器,转变为品牌互动和传递价值的媒介。

从滚刀到激光,洗护包装易撕线的升级,是一场从“机械思维”到“光数字思维”的跨越。它背后驱动的是品牌对产品品质如一的要求、对生产降本增效的追求,以及对未来绿色、智能、用户体验至上趋势的洞察。激光易撕线虽是一条细微的线,却是折射行业进步的一面棱镜,预示着洗护包装乃至整个快消品包装领域正迈向一个更精密、更高效、更友好的新时代。

| 免费提供解决方案/免费打样 18565508110