【摘要】

锂电池铜箔加工工艺正从模具冲孔转向激光打孔。激光技术突破10μm加工极限,实现1μm精度和99%良率,完美契合高能量密度电池需求,正快速成为行业主流。

随着锂电池能量密度要求的不断提升,集流体铜箔的加工工艺正面临新的技术变革。在传统模具冲孔与新兴激光打孔两种工艺路线的对比中,技术创新正在推动产业升级。

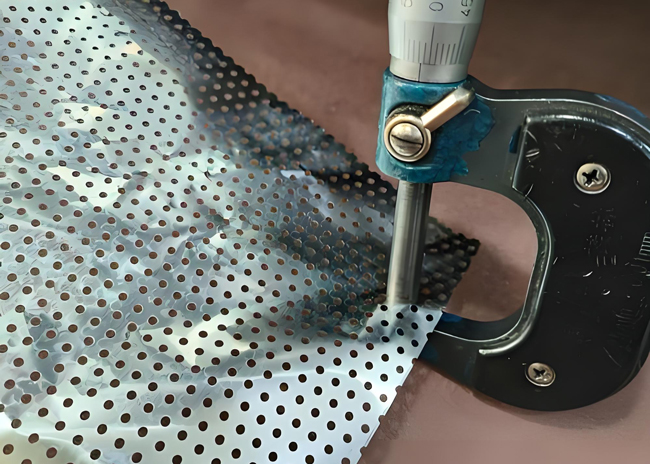

模具冲孔作为传统加工方式,其机械接触式的加工特性决定了它在精度和柔性方面的局限性。受限于模具制造工艺,最小孔径通常难以突破50μm,且在加工过程中不可避免地会产生毛刺问题。虽然在大批量标准化生产中仍保持着成本优势,但模具的损耗和更换频率直接影响着生产效率和产品质量的一致性。

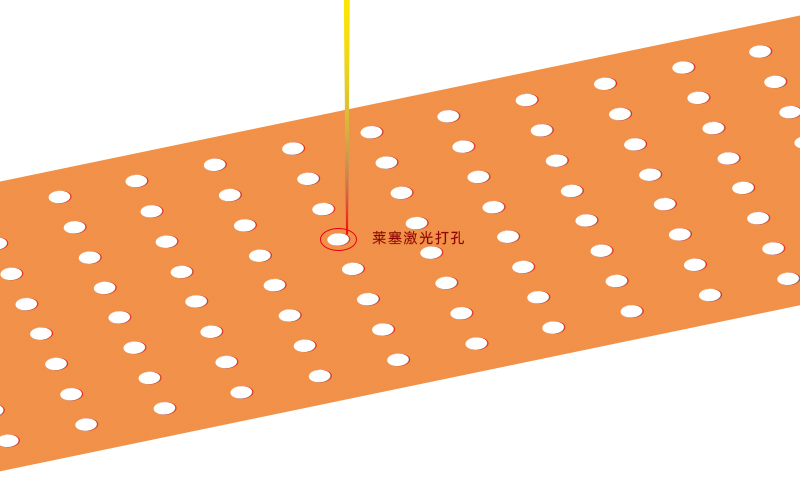

相比之下,铝箔激光打孔技术展现出显著的技术优势。这种非接触式的加工方式通过精确的数字化控制,可以实现±1μm的加工精度,最小孔径可达10μm量级。更重要的是,激光加工完全避免了机械应力带来的材料损伤,良率稳定保持在99%以上。这种高精度、高柔性的加工特性,使其特别适合高能量密度电池的生产需求。

从产业发展趋势来看,随着激光设备成本的持续下降和工艺成熟度的提升,激光打孔技术正在从高端应用向主流市场渗透。特别是在追求更高能量密度和更优性能的高端锂电池领域,激光工艺已经展现出明显的竞争优势。而模具冲孔则因其标准化生产的成本优势,仍将在某些特定应用场景保持其市场空间。

当前产业正处于工艺转型的关键期,两种技术路线各有其适用场景。但随着技术进步和市场需求的变化,激光打孔凭借其技术优势,正逐步成为动力电池铜箔加工的主流选择。这一技术变革不仅提升了产品性能,更推动着整个锂电池制造工艺向更精密、更高效的方向发展。

| 免费提供解决方案/免费打样 18565508110

上一篇: 软包装激光开窗的创新应用与发展前景

下一篇:暂无